ソリューション

ロボット導入時の対応や導入後の設定変更に多大な手間とコストがかかっていませんか?

本ページでは構想から運用までを”現場で解決できる”仕組みと事例を紹介します。

よくあるお悩み

×

解決の方向性

-

悩み 1

悩み 1ロボットを導入したいが、

知見がある技術者がおらず

どうしたらいいかわからない。解決イメージ経験が少ない人でも、

簡単にロボットの制御が可能。

これまであきらめていた、

ロボット導入のハードルを下げます。Before- 制御においてコーディング必要

- メーカーごと制御仕様の理解が必要

After- ノーコードで制御の開発が可能

- メーカー毎の仕様を気にせず制御可能

- 豊富な標準設定テンプレートで簡単に導入

-

悩み 2

悩み 2対象とする商品を

追加・変更するたびに

再構築が必要解決イメージ対象工程への追加や

対象物の変更だけでなく、

トラブル時も自社で対応でき、

外注費・作業待ち時間が大幅に短縮Before- 少しの変更でもプログラム再構築

- 機器追加=フロー再設計

- 運用停止 → 再開まで1週間

After- 設定変更は現場内で完了

- 標準設定テンプレートの利用ですぐに変更可

- 高度な動作や認識もテンプレートで対応可能

-

悩み 3

悩み 3導入時にやりたいことを

洗いだしきれず、

運用でカバーしている。解決イメージ本プラットフォームは、

構想~運用までをカバー。

自社で継続的な改善が可能。Before- 導入したが初期構築だけで止まっている

- スタッフが触れず、運用にのらない

- 結局「元の作業者が戻って」しまう

After- 使用しなくなったロボットの配置転換もスムーズ

- 現場作業者向けの簡易画面を提供

- (開発中)現在のオペレーションを加味し、構想検討をサポート

実際の導入事例

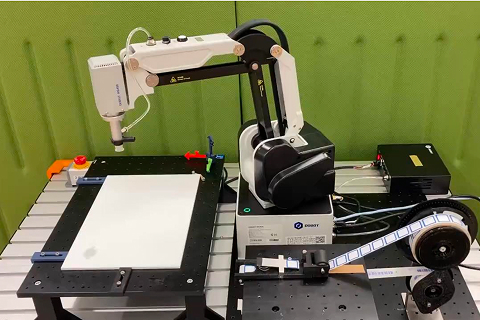

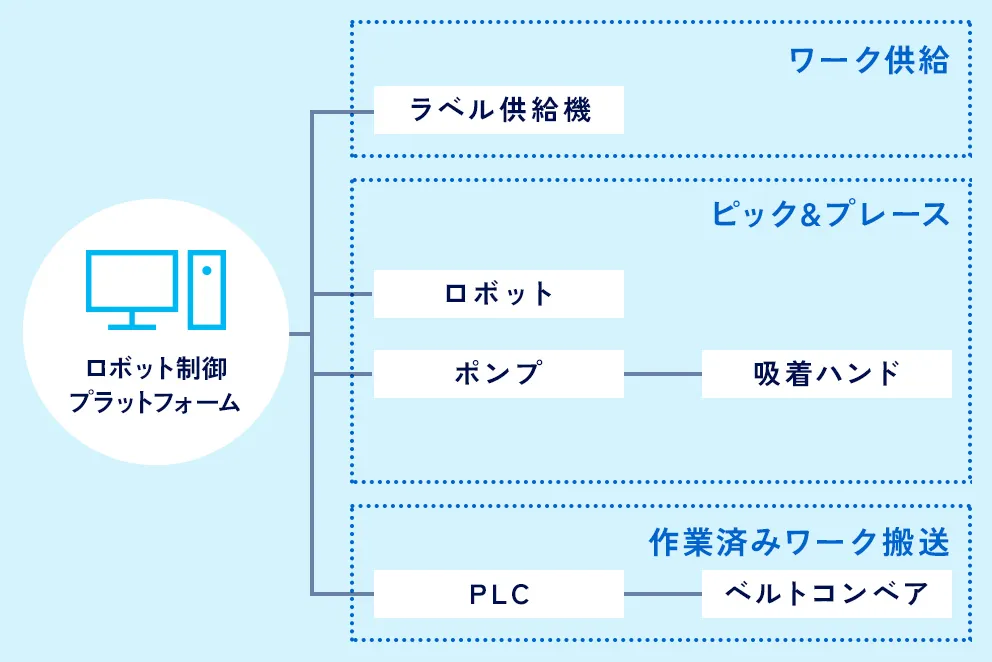

- 事例 1

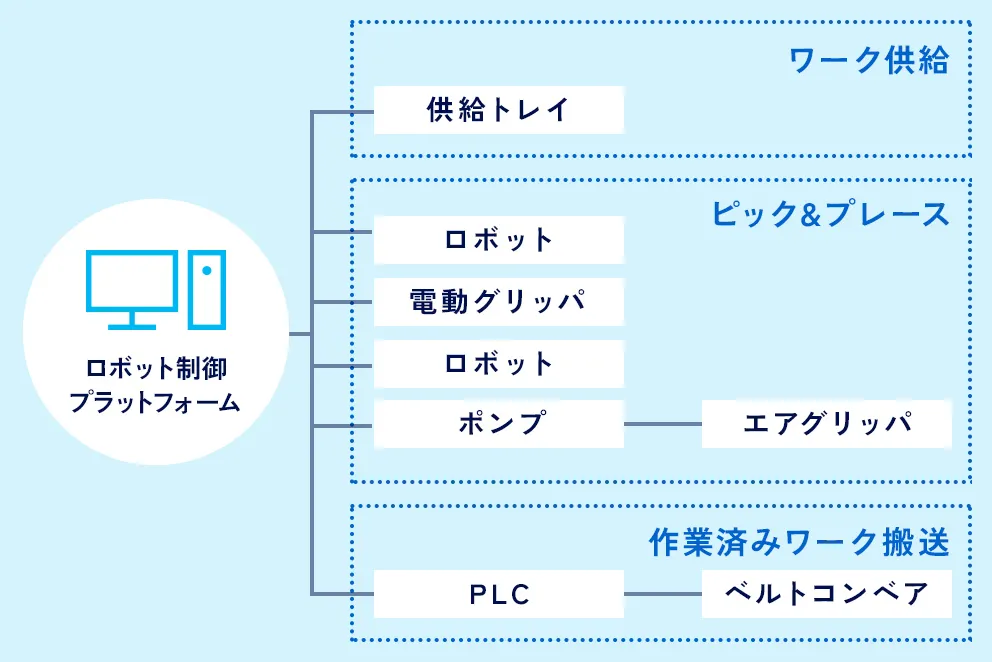

ラベル貼り作業自動化

導入前の状況

単一工程での導入では、費用対効果が合わず、現行の運用を継続

導入後の状況

自社で導入を完結できたことで、高い費用対効果を実現したことに加え、改善速度も高速化

Robo Syncの活用方法

ビジュアルプログラミングにより、ノーコードでラベル貼り動作を設計・調整し、現場で即時対応可能

- 事例 2

梱包作業自動化

導入前の状況

多様な製品への対応が必要で、品種切り替えが多発し、段取り時間が生産性を低減

導入後の状況

多様な製品への対応や初期設定の手間を軽減し、生産性を向上

Robo Syncの活用方法

製品サイズや梱包部材の種類に応じた動作を標準テンプレートとして準備

- 事例 3

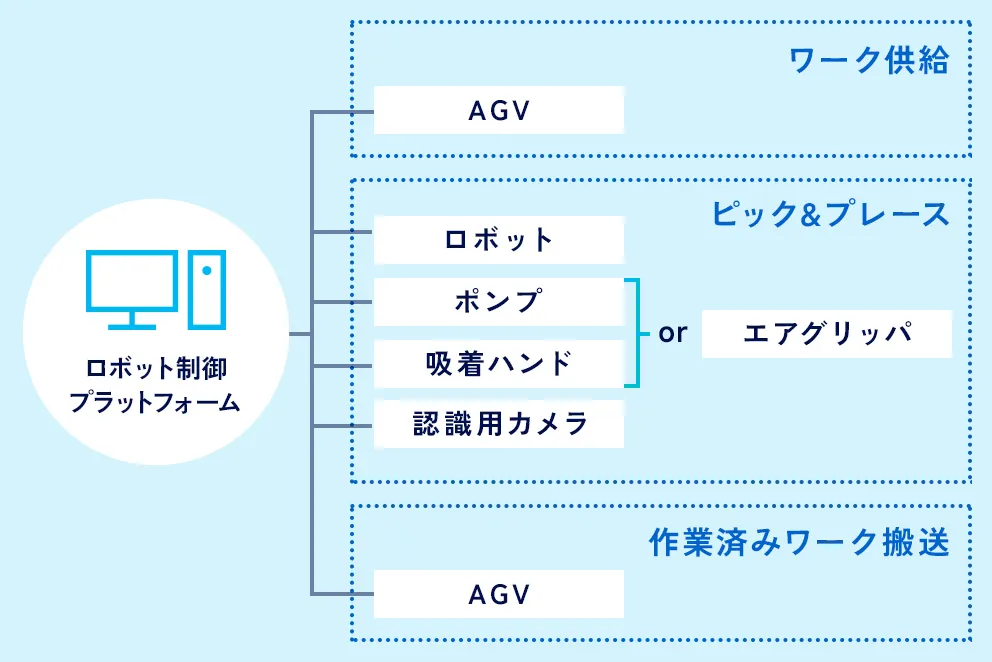

物流倉庫での仕分け作業自動化

導入前の状況

多品種・他サイズの荷物の仕分けが必要で、異なるメーカのロボットが混在しており、制御や保守が煩雑

導入後の状況

倉庫内の異なるメーカーのロボットを統一制御し、保守・運用を簡素化

Robo Syncの活用方法

マルチロボットメーカー対応機能により、機種ごとの制御の違いによる煩雑さを解消